8 Tendencias tecnológicas para el mantenimiento predictivo 2025

El poder de la tecnología radica en su capacidad para transformar la forma en que hacemos las cosas. En nuestro caso, nos permite ofrecer soluciones cada vez más avanzadas, orientadas a incrementar la fiabilidad, reducir los costos operativos y optimizar los procesos industriales.

Este 2025 llega cargado de avances tecnológicos. Te presentamos ocho tendencias que marcarán el futuro del mantenimiento industrial:

1. Inteligencia Artificial (IA)

La inteligencia artificial permite a las máquinas aprender, razonar y tomar decisiones. Tiene la capacidad de procesar grandes volúmenes de datos en tiempo real y detectar patrones que los humanos no podríamos identificar con facilidad. Gracias a los algoritmos de aprendizaje automático (machine learning), las plataformas pueden prever fallos antes de que ocurran.

Por ejemplo, las redes neuronales analizan las vibraciones de un motor y determinan desviaciones anómalas, permitiendo intervenciones tempranas y precisas.

2. IoT (Internet de las Cosas)

El Internet de las Cosas es una interconexión de dispositivos que recopilan y comparten datos en tiempo real mediante el internet. Permite conectar sensores inteligentes en equipos críticos, proporcionando datos constantes sobre variables como temperatura, presión y velocidad. Esta conectividad transforma las operaciones al ofrecer monitoreo remoto en tiempo real.

Por ejemplo, sensores instalados en una turbina eólica recopilan datos que se envían a una plataforma en la nube, donde se procesan para predecir el desgaste de componentes clave.

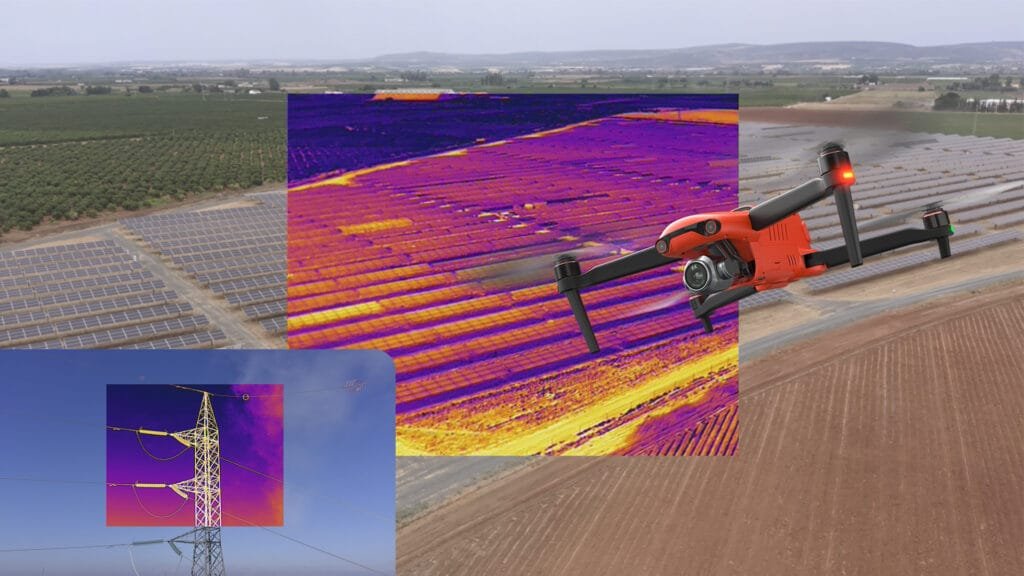

3. Drones para inspección y monitoreo

Los drones han sido una solución revolucionaria para la inspección en lugares de difícil acceso, como torres de energía, refinerías o plantas solares. Equipados con cámaras térmicas y sensores avanzados, pueden identificar puntos calientes, grietas o fallos estructurales sin exponer al personal a riesgos innecesarios.

Por ejemplo, en una planta de generación eléctrica, un dron puede realizar un sobrevuelo y detectar sobrecalentamientos en transformadores en tiempo real.

Para ofrecer nuestro servicio de inspección aérea, utilizamos drones de última generación equipados con una cámara termográfica de alto rendimiento. Este equipo permite capturar imágenes y grabar videos de alta calidad, facilitando la detección de posibles fallos o averías críticas.

Proveemos soluciones a diversas industrias mediante servicios de inspección aérea en infraestructuras de difícil acceso, como:

- Oil & Gas: refinerías, oleoductos y plataformas en altamar.

- Minería: operaciones a cielo abierto.

- Sector marítimo: transporte, cargueros, embarcaciones pesqueras y de pasajeros.

- Construcción: monitoreo y supervisión.

- Generación eléctrica: parques eólicos, plantas fotovoltaicas, termosolares y centrales térmicas.

Conoce más sobre nuestro servicio de inspección aérea aquí.

4. Gemelos digitales

Un gemelo digital es una representación virtual de un activo físico que permite simular su comportamiento bajo diferentes condiciones. En mantenimiento, los gemelos digitales ofrecen simulaciones precisas que ayudan a prever fallos y optimizar el rendimiento.

Por ejemplo, una planta petroquímica puede usar un gemelo digital para simular el impacto de cambios operativos en sus activos críticos y de esta manera ver qué tipo de fallos y daños se pueden presentar. Es una herramienta ideal para simular situaciones.

5. Plataformas en la nube y análisis Big Data

Las plataformas basadas en la nube han democratizado el acceso a herramientas de análisis avanzadas, permitiendo que las empresas almacenen y procesen grandes volúmenes de datos de manera segura y eficiente. Con el Big Data, los datos recopilados de diferentes fuentes se analizan para identificar tendencias y prever fallos.

Por ejemplo, los sensores de monitoreo continuo que supervisan el estado de la maquinaria 20/7 genera datos que, al ser procesados en la nube, optimizan los planes de mantenimiento basados en el uso real de los activos.

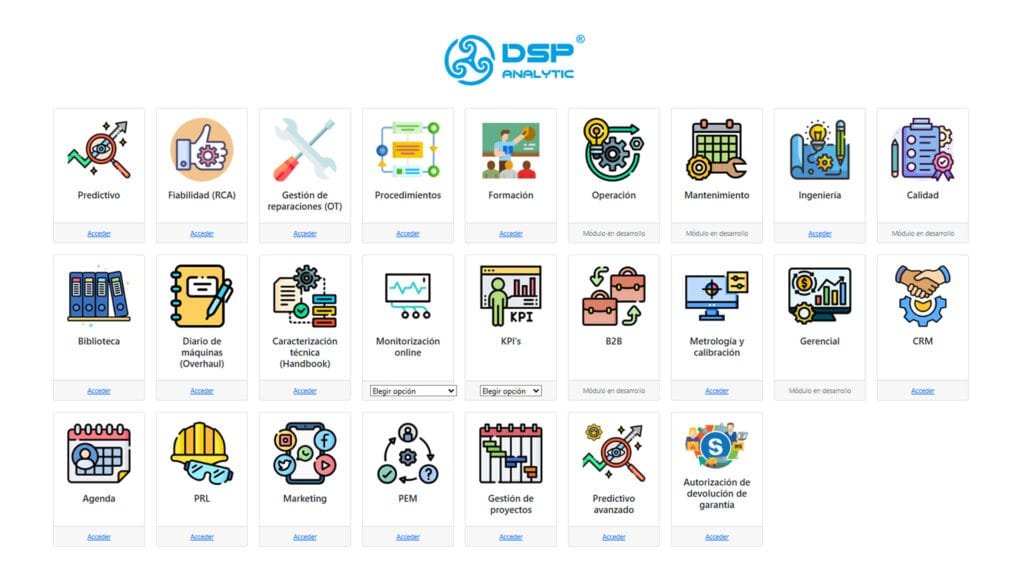

Nos sumamos a esta revolución digital con nuestro avanzado sistema de gestión operativa y salud de activos que tiene por objetivo de controlar, en tiempo real, la situación de las plantas.

¿Qué puede hacer nuestro software por tu planta?

- Seguimiento y planificación de tareas de plan de mantenimiento (preventivo y predictivo)

- Informe y seguimiento predictivo de equipos

- Supervisión y organización de las tareas diarias que no forman parte del plan de mantenimiento (correctivo, correctivo-diferido)

- Obtención de gráficos para apoyar la toma de decisiones según el fallo detectado

- Detección y notificación en tiempo real de anomalías en ruta

- Gestión de Service Request y planificación en carga de trabajo

- Antecedentes de los equipos

- Y mucho más

Contacta con nosotros para descubrir todo lo que nuestro software puede hacer por tu planta.

6. Mantenimiento basado en condición (CBM)

El mantenimiento basado en condición utiliza sensores y algoritmos para monitorear el estado real de un equipo, permite programar reparaciones antes de que se presenten fallos críticos. Esta estrategia ayuda a reducir costes y tiempos de inactividad, pues se interviene sólo cuando es necesario.

Por ejemplo, un sistema CBM puede medir la resistencia eléctrica de un motor en tiempo real y programar un mantenimiento antes de que el aislamiento falle.

7. Realidad virtual (RV) y Realidad aumentada (RA)

Estas tecnologías están revolucionando la capacitación y el soporte técnico. La realidad virtual permite simular escenarios complejos para entrenar a los técnicos sin riesgos, mientras que la realidad aumentada proporciona asistencia en campo mediante dispositivos que superponen información digital sobre los equipos reales.

Por ejemplo, un técnico puede usar gafas de RA para ver diagramas interactivos mientras realiza un ajuste en una máquina.

8. Escáneres 3D

Los escáneres 3D permiten crear modelos precisos de equipos y componentes, facilitando el análisis de desgaste y deformaciones. Son de gran utilidad para la ingeniería inversa y para el diseño de piezas. En mantenimiento predictivo, esta tecnología es especialmente útil para detectar irregularidades en piezas críticas como turbinas, rotores o engranajes.

Por ejemplo, un escáner 3D puede identificar microfisuras en un rotor antes de que causen un fallo catastrófico.

El futuro del mantenimiento predictivo está marcado por estas tecnologías innovadoras que mejoran la eficiencia e impulsan la digitalización y la fiabilidad de los procesos industriales. Adoptarlas no es solo una ventaja competitiva, sino una necesidad para garantizar la sostenibilidad de las operaciones en un entorno cada vez más exigente.

En DSP Analytic, estamos a la vanguardia de estas tendencias, ofreciendo soluciones tecnológicas adaptadas a las necesidades de cada cliente. Te invitamos a explorar nuestro catálogo de servicios y descubrir cómo podemos ayudarte a optimizar tus operaciones.

Suscríbete a nuestra Newsletter

¡Mantente al día de todas las novedades en mantenimiento predictivo y fiabilidad!